Abbiamo gestito diverse problematiche riguardanti le farine e cereali integrali e quindi abbiamo pensato di creare un piccolo prontuario che descrive i problemi che dovremmo gestire a causa di questa particolare tendenza di mercato. La richiesta ovviamente di farine integrali o cereali integrali cresce e quindi anche i relativi problemi connessi. Forse la causa principale è che i volumi di queste tipologie di prodotti, per ogni molino, sono ridotti e non consentono di investire o specializzare gli impianti in queste produzioni.

Cereali

Come sapete, i cereali e gli pseudo-cereali provengono dal campo e quindi la crusca e le glume sono le prime barriere che proteggono la parte amidacea da diverse contaminazioni: batteri, micotossine, metalli pesanti e insetti. A volte contengono anche sostanze come le saponine o fattori anti-nutrizionali che li proteggono da parassiti e muffe. Non voglio poi parlare dei pesticidi, che potrebbero essere maggiormente concentrati nel germe, perché potrebbe essere ovvio. Oggi anche gli allergeni sono un grosso problema da gestire, non solo con quali metodiche analizzarli e come quantificarli, ma perché il contaminate molto spesso è ignoto e non valutato. La rotazione delle colture e nuovi semi potrebbero riservarci grandi sorprese.

Se parliamo di micotossine molte persone pensano che il Deossinivalenolo (DON) sia la micotossina più problematica, ma a nostro avviso non lo è. Essa è facilmente gestibile con un buon piano di campionamento delle materie prime e dei prodotti finiti. L’attuale limite legislativo consente ampi margini di gestione e una buona riduzione del rischio. Il grosso problema sono tutte quelle micotossine che hanno un limite molto basso come ad esempio l’Ocratossina A o l’Aflatossina B1. A volte trovare il reale valore del lotto in partite disomogenee, con una sola analisi, potrebbe essere molto difficile. Solo una piccola foglia di crusca o chicco contaminato potrebbe fare la differenza.

Scegliere le giuste varietà e l’adeguata reologia, per soddisfare il programma produttivo e quindi i clienti, sarà un altro fattore limitante per garantire una qualità e sicurezza costante nel tempo. La scelta della corretta durezza (hardness) del cereale sarà molto importante per garantire sempre la stessa granulometria della crusca. Diverse dimensioni di particelle di crusca, nell’impasto insieme alla farina, producono performance diverse. Fare un programma produttivo di lungo periodo (cliente e poi fornitore) sarà fondamentale per garantire nel tempo produzioni di qualità e sostituire eventualmente le varietà o partite o fornitori non conformi o non ottimali.

L’origine del grano potrebbe essere la prima risposta per ridurre i rischi. Campi e fornitori frammentari sono i primi nemici che non garantiscono la qualità e sicurezza di questi prodotti. Piccoli depositi di cereali e piccoli silos potrebbero aggravare i nostri problemi. Fornitori lontani e troppi attori (agricoltori, camion, magazzini, terminal, treni, porti e navi) potrebbero aumentare il rischio di allergeni, d’infestazioni e di cariche batteriche troppo elevate.

La miscelazione dei cereali prima delle analisi e dei relativi processi molitori sarà fondamentale con alcuni fornitori o origini.

Stoccaggio

Silos sistematicamente puliti ad ogni lotto e dedicati per soli cereali che vogliamo vendere come farine o cereali integrali saranno un valore aggiunto. La pulizia preliminare del cereale prima della conservazione fornirà un grande aiuto per evitare i problemi di cui abbiamo appena parlato prima. Un grano pulito ha un basso contenuto di batteri e un rischio limitato di presentare contaminazioni d’allergeni. Lo possiamo stoccare per più tempo e possiamo ridurre l’uso di insetticidi per la relativa conservazione. Silos troppo alti per lo stoccaggio dei cereali potrebbero essere dei fattori negativi per la formazione di grano frammentato, polvere e quindi insetti e muffe.

I silos di prodotto finito, data l’alta capacità abrasiva del prodotto integrale o del cereale integrale, non deve presentare superfici e vernici soggette ad un possibile distaccamento o erosione. Sicuramente silos con rivestimenti in plastica o cemento o resine o vernici vanno ben valutati prima di essere utilizzati per lo stoccaggio di questi prodotti.

L’alta propensione all’infestazione da parte di insetti, causata dalla frazione cruscale ricca di sali minerali, dovrà far optare per soluzioni di stoccaggio facilmente e frequentemente sanificabili.

Altri aspetti importanti sono i sistemi di estrazione per garantire la giusta omogeneizzazione delle diverse dimensioni di particelle cruscali nella farina integrale. Impianti che sfruttano la vibrazione o aria compressa non sono particolarmente indicati per il trasferimento di farine e cereali integrali in quanto possono favorire la relativa de-miscelazione.

Macinazione

La pulizia del grano è indispensabile per i prodotti integrali.

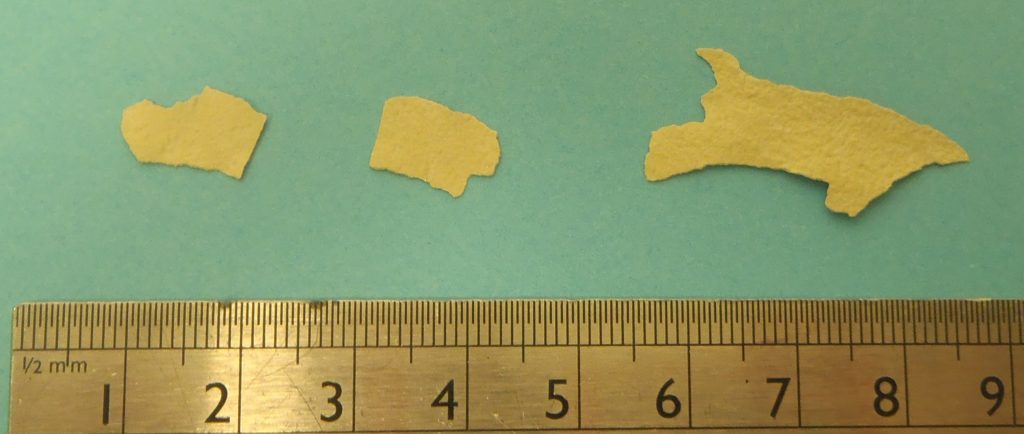

Oggi non è pensabile preparare farine o cereali integrali senza una sequenza di macchine per la pulizia varia e con un elevata portata produttiva. Essa risulterà fondamentale per rendere conforme e sicuro un prodotto a base di farine o cereali integrali. Tarare, selezionatrici ottiche, separatore a gravità, separatori elicoidali, spazzole, tavole densimetriche, svecciatoi, ecc. non devono assolutamente mancare. Altro aspetto importante per fare un’analisi del rischio inerente ai corpi estranei, è valutare tutti i materiali di tutti i macchinari che macinano, puliscono, setacciano e trasferiscono il grano. I corpi estranei che potrebbero distaccarsi da questi macchinari sono un importante problema da gestire a causa delle dimensioni della crusca e quindi della mancanza di ristretti filtri di sicurezza. A volte i molini sono un mix complesso di preesistenti attrezzature e strutture di nuova generazione realizzate con materiai diversi. Questo porta ad avere un mix complesso di materiali da gestire: ferro, legno, vetro, acciaio, plexiglass, plastica, teflon, resine, vernici e gomma. Il metal detector, posto subito dopo il confezionamento o del carico della cisterna, potrebbe essere una parziale soluzione. Prima di installarlo però dovremmo capire se possiamo davvero ridurre il rischio produttivo in base alla composizione del materiale presente negli impianti utilizzati per la produzione e movimentazione dei prodotti integrali. Forse potrebbe essere interessante valutare uno sdoppiamento delle linee per controllare in modo separato la parte ricca in fibra dalla parte farinosa. In questo modo potremmo ottimizzare il lavoro del metal detector, a fronte della riduzione della complessità della matrice alimentare (farina più crusca), incrementando la sensibilità (minore portata da controllare) per materiali ferrosi, non ferrosi e acciaio e quindi ridurre il rischio corpi estranei.

Infine potremmo fare un investimento mirato di materiali consoni sulla linea dedicata alla frazione ricca di fibre. Dato l’elevato rischio di contaminazione di insetti infestanti, sdoppiando le linee produttive delle frazioni di sfarinati da inserire, potremo ottimizzare il lavoro del disinfestatore, evitando l’eccessiva frantumazione della parte cruscale.

Infine potremmo fare un investimento mirato di materiali consoni sulla linea dedicata alla frazione ricca di fibre. Dato l’elevato rischio di contaminazione di insetti infestanti, sdoppiando le linee produttive delle frazioni di sfarinati da inserire, potremo ottimizzare il lavoro del disinfestatore, evitando l’eccessiva frantumazione della parte cruscale.

Confezionamento

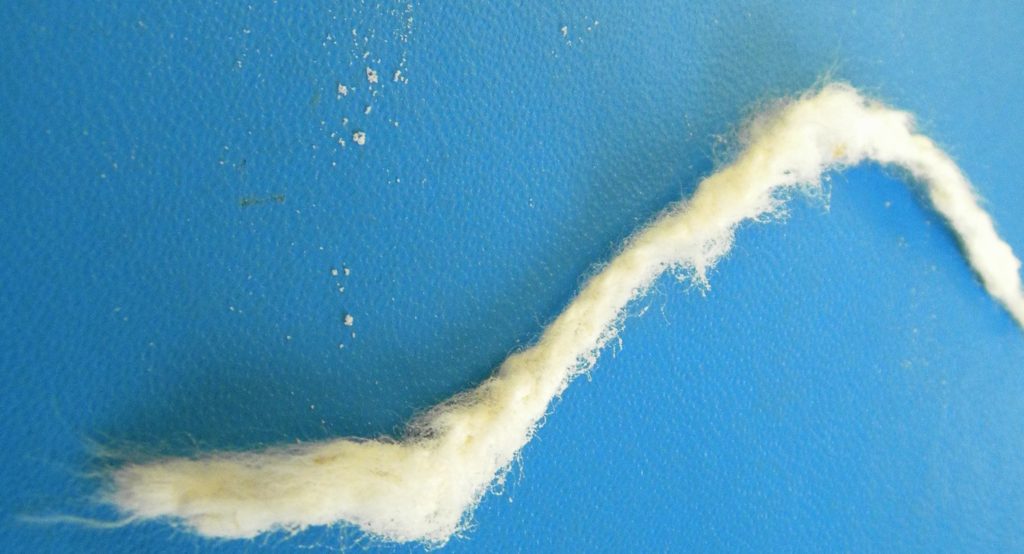

I sacchi di carta sono abbastanza sicuri ed indicati per i prodotti integrali, ma non sono comodi per gli operatori quando le quantità utilizzate sono importanti. Sta aumentando l’utilizzo dei big bags ma con qualche problema da gestire. Un esempio è il rischio di possibili residui derivanti dal confezionamento dei big bags (matasse o fili di tessuto) che possono contaminare le farine o i cereali integrali una volta riempiti.

Oppure l’eccessiva fragilità di alcuni big bags, se sollecitati durante il riempimento o trasporto o durante la relativa estrazione, che potrebbe generare perdite delle componenti dei big bags che potrebbero finire nello sfarinato.

I sistemi di carico big bags o cisterna (sistemi telescopici, coclee, calze di carico, tubi, ecc) andranno ben valutati dal punto di vista della componentistica e quindi dei materiali da cui sono formati. Adottare sistemi dedicati potrebbe essere una soluzione efficace ed efficiente sotto tutti i punti di vista.

Anche le cisterne potrebbero essere un problema riconducile alle possibili perdite di gomme o plastiche presenti nelle valvole, botole o tubi utilizzati per i relativi trasferimenti.

Filtri di sicurezza troppo grandi potrebbero far passare corpi estranei non captabili neanche dai normali metal detector.